Дизајнот на стаклото треба да се разгледа сеопфатно: концепт за моделирање на производи (креативност, цел, цел), капацитет на производи, вид на филер, боја, капацитет на производи, итн. Конечно, намерата за дизајн е интегрирана со процесот на производство на стакло шише и се утврдени деталните технички индикатори. Ајде да видиме како се развиваше стаклено шише.

Специфични барања за клиенти:

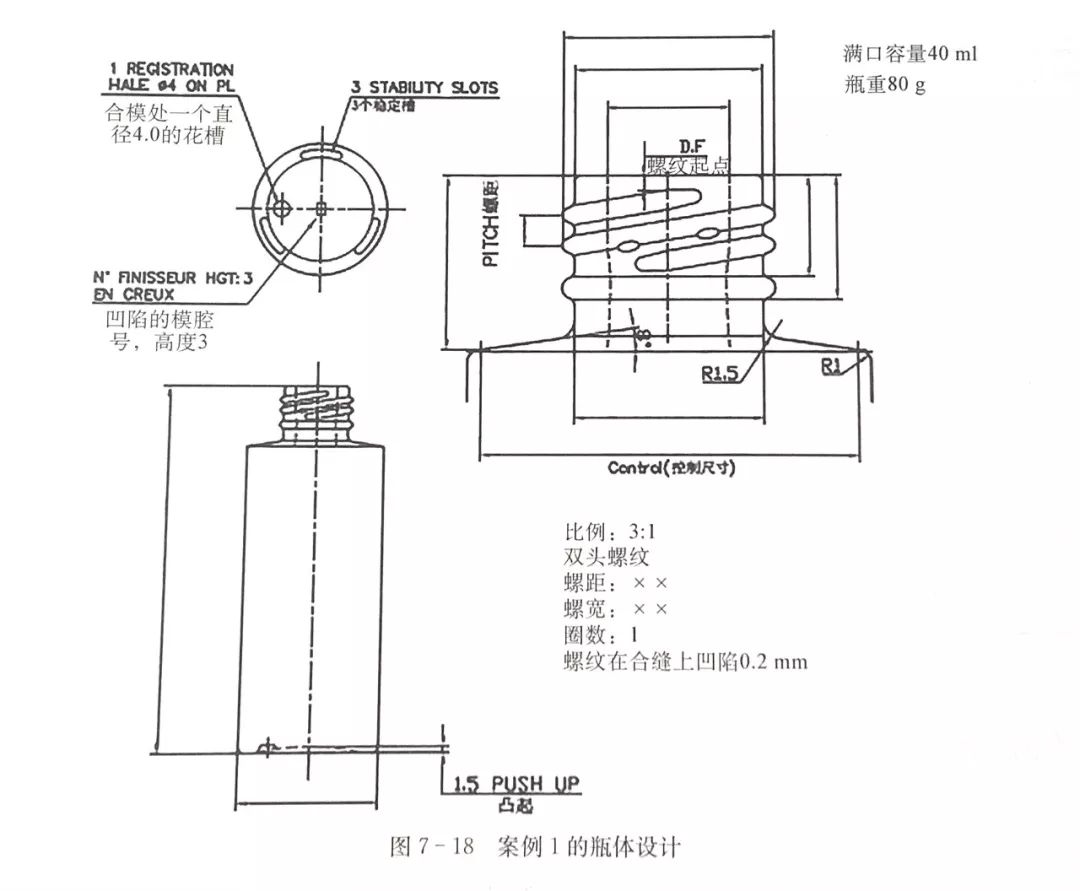

1. Козметика - шишиња со суштина

2. Транспарентно стакло

Капацитет за полнење од 3. 30мл

4, тркалезна, витка слика и густо дно

5. Willе биде опремено со капка и има внатрешен приклучок

6. Што се однесува до пост-обработката, неопходно е прскање, но густото дно на шишето треба да се отпечати, но името на брендот треба да се истакне.

Дадени се следниве предлози:

1. Бидејќи тоа е високо-производ на суштината, се препорачува да се користи високо бело стакло

2 Со оглед дека капацитетот за полнење треба да биде 30 ml, целосната уста треба да биде најмалку 40 ml капацитет

3. Препорачуваме односот на дијаметарот до висината на стакленото шише да биде 0,4, затоа што ако шишето е премногу тенко, тоа ќе предизвика шишето лесно да се истури за време на производниот процес и полнењето.

4. Со оглед на тоа дека на клиентите им е потребен дебел дизајн на дното, ние нудиме сооднос тежина-волумен од 2.

5. Со оглед на тоа што клиентот треба да биде опремен со наводнување капка по капка, препорачуваме устата за шише да е дизајнирана со заби за заби. И бидејќи има внатрешен приклучок што треба да се совпадне, контролата на внатрешниот дијаметар на устата на шишето е многу важна. Веднаш ги побаравме специфичните цртежи на внатрешниот приклучок со цел да се утврди длабочината на контролата на внатрешниот дијаметар.

6. За пост-обработка, земајќи ги предвид барањата на клиентите, препорачуваме прскање на градиент од врвот до Bafter да комуницира со клиентите, да направите специфичен цртеж на производи, текст за печатење на екран и лого за бронзирање.

По комуникацијата со клиентите, направете специфични цртежи на производи

Кога клиентот ќе го потврди цртежот на производот и веднаш ќе го започне дизајнот на калапот, треба да посветиме посебно внимание на следниве точки:

1. За почетниот дизајн на мувла, вишокот на капацитет треба да биде што е можно помал, за да се обезбеди дебелина на дното на шишето. Во исто време, исто така е неопходно да се обрне внимание на тенкото рамо, така што делот на рамото од прелиминарната калап треба да биде дизајниран да биде што е можно повеќе рамен.

2. За формата на јадрото, неопходно е да се направи јадрото што е можно поправно, бидејќи е неопходно да се осигура дека внатрешната дистрибуција на стакло на директно шише уста се совпаѓа со последователниот внатрешен приклучок, и исто така е неопходно да се осигура дека тенкото рамо не може да биде предизвикано од директното тело на предолгото јадро.

Според дизајнот на калапот, најпрво ќе бидат направени збир на калапи, ако станува збор за двојно капка, ќе бидат два сета калапи, доколку е три капка, ќе биде калап од три парчиња, и така натаму. Овој сет на калапи се користи за пробно производство на производната линија. Ние веруваме дека пробното производство е многу важно и неопходно, затоа што треба да утврдиме за време на процесот на производство на испитување:

1. коректност на дизајнот на мувла;

2. Одредете ги параметрите на производството, како што се температурата на капе, температурата на мувла, брзината на машината, итн.;

3. Потврдете го методот на пакување;

4. Конечна потврда за квалитетна оценка;

5. Производството на примероци може да биде проследено со доказ за пост-обработка.

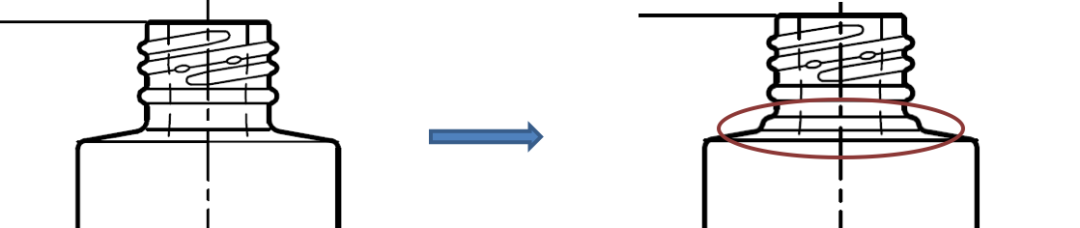

Иако од почеток посветивме големо внимание на дистрибуцијата на стакло од почеток, за време на процесот на испитување, откривме дека најтенката дебелина на рамото на некои шишиња е помала од 0,8 мм, што беше над прифатливиот опсег на СГД затоа што мислевме дека дебелината на стаклото помала од 0,8 мм не е доволно безбедна. Откако комунициравме со клиентите, решивме да додадеме чекор во делот на рамото, што ќе помогне во дистрибуцијата на стаклото на рамото во голема мерка.

Погледнете ја разликата во сликата подолу:

Друг проблем е вклопувањето на внатрешниот приклучок. По тестирањето со последниот примерок, клиентот сè уште почувствува дека вклопувањето на внатрешниот приклучок е премногу тесно, па решивме да го зголемиме внатрешниот дијаметар на устата за шишето за 0,1 мм, и да ја дизајнира формата на јадрото да биде построго.

Длабок дел за обработка:

Кога ги примивме цртежите на клиентот, откривме дека растојанието помеѓу логото на кое му е потребно бронзирање и името на производот подолу е премногу мало за да се направи со печатење на бронзирањето повторно и повторно, и треба да додадеме уште еден свилен екран, што ќе ги зголеми трошоците за производство. Затоа, предлагаме да го зголемиме ова растојание на 2,5 мм, за да можеме да го завршиме со печатење со еден екран и едно бронзирање.

Ова не само што може да ги задоволи потребите на клиентите, туку и да заштеди трошоци за клиентите.

Време на објавување: АПР-09-2022